阿维塔的全球突破

来源:汽车商业评论(钱亚光)2021-12-26 09:42

12月25日,吉利星越L雷神Hi·X油电混动版正式开启预售,预售价为17.37万元,名额仅2022个,而这些名额,仅在8分21秒的时间内,便被消费者们抢订一空!

这个现象虽然有些不可思议,其实原因很简单,就是星越L雷神Hi·X油电混动版这款车所具备的产品实力。星越L雷神Hi·X油电混动版,不仅拥有全球首款量产的3挡混动电驱变速器DHT Pro,同时搭载目前量产车中热效率最高的DHE15混动专用发动机,动力够用、油耗超低,安静舒适,颠覆了人们对于油电混动车的印象。

在预售的前一天,星越L雷神Hi·X一箱油挑战1300km超长续航挑战活动在吉利义乌动力基地正式收官。此次活动,从北京邻郊出发,跨越南北多个省市,抵达上海往南的嘉兴市,历时22个小时,最好成绩跑出来一箱油1426.1km,百公里油耗最低仅3.9L,创下国内混动大五座旗舰SUV最低油耗新纪录。

超低油耗的背后,与其搭载的全球首款量产3挡混动电驱变速器DHT Pro有着密切关系,该混动电驱变速器可实现纯电机驱动、油电混合驱动、智能发电、智能能量分配和3挡变速增扭的强大功能,将电和燃油进行“无损”高质量输出,使星越L雷神Hi·X油电混动版成为可全速域并联的混动车型,实现超低油耗和超长续航。

12月23日,汽车商业评论记者参观了吉利汽车位于义乌动力基地内的全新雷神动力DHT智能微米工厂。义乌动力基地是吉利动力总成系统九大生产制造基地之一,集发动机、变速器的研发、制造为一体,也是全球最大的高端动力智能制造基地。

首次对外开放的吉利雷神DHT智能微米工厂投资数十亿元,占地面积62000㎡、建筑面积72000㎡,是吉利义乌动力基地针对汽车新能源动力系统需求,建成新能源变速器及电驱动系统的智能化工厂,具有年产30万台变速器生产能力,自动化水平超过了70%,处于行业一流水平。

这里生产的DHT Pro变速箱,是全球首个量产的3挡混动电驱变速箱,也是目前为止最紧凑的混动专用变速箱,在轴向仅为354mm的尺寸内,高度集成了1个发电电机和1个驱动电机、2个电机控制器和3挡速比的变速增扭机构,结构紧凑。

为了充分保证DHT变速箱的性能和NVH表现,其内部关键的齿轴部件均由DHT智能微米工厂自行制造。全新雷神动力DHT智能微米工厂采用了微米级雕刻精度制造和微米级管理系统,全面对标欧洲豪华车标准,用看不见的“微米级”追求,实现比传统AT变速箱精度高出两个精度级别的制造。

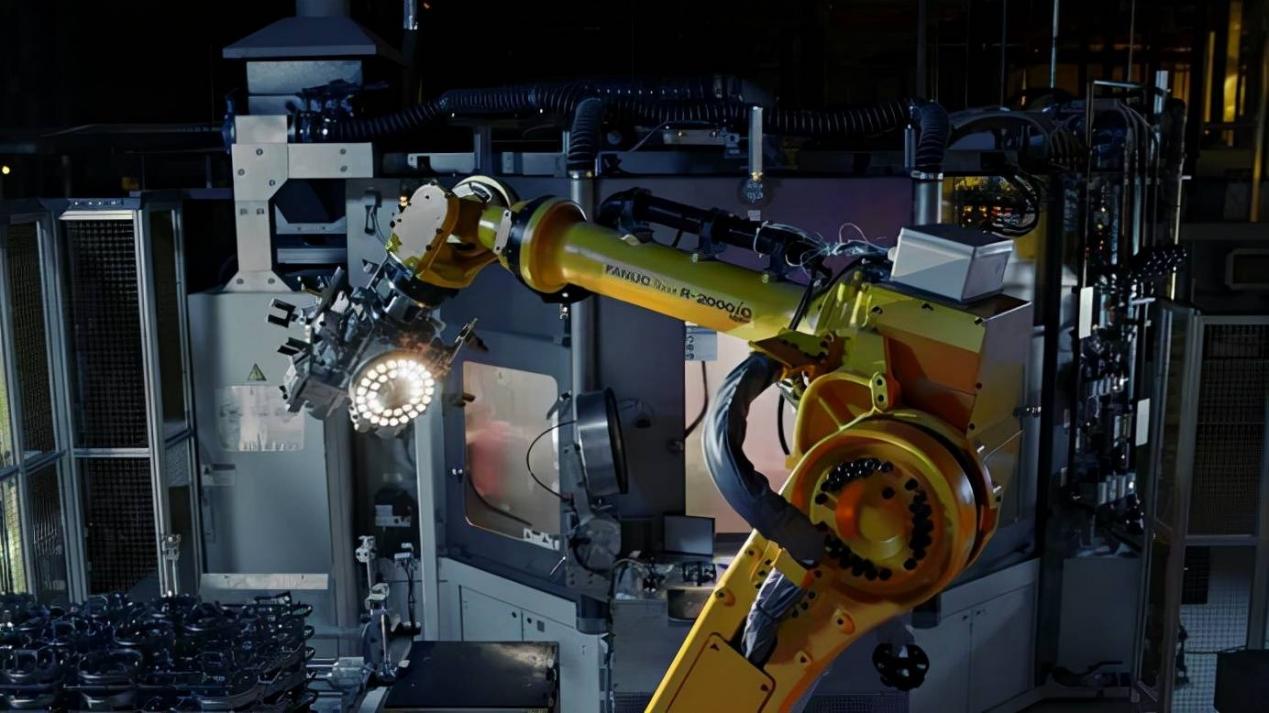

DHT智能微米工厂目前生产设备117套,关键设备均采用国际顶级配置,处于行业先进水平。

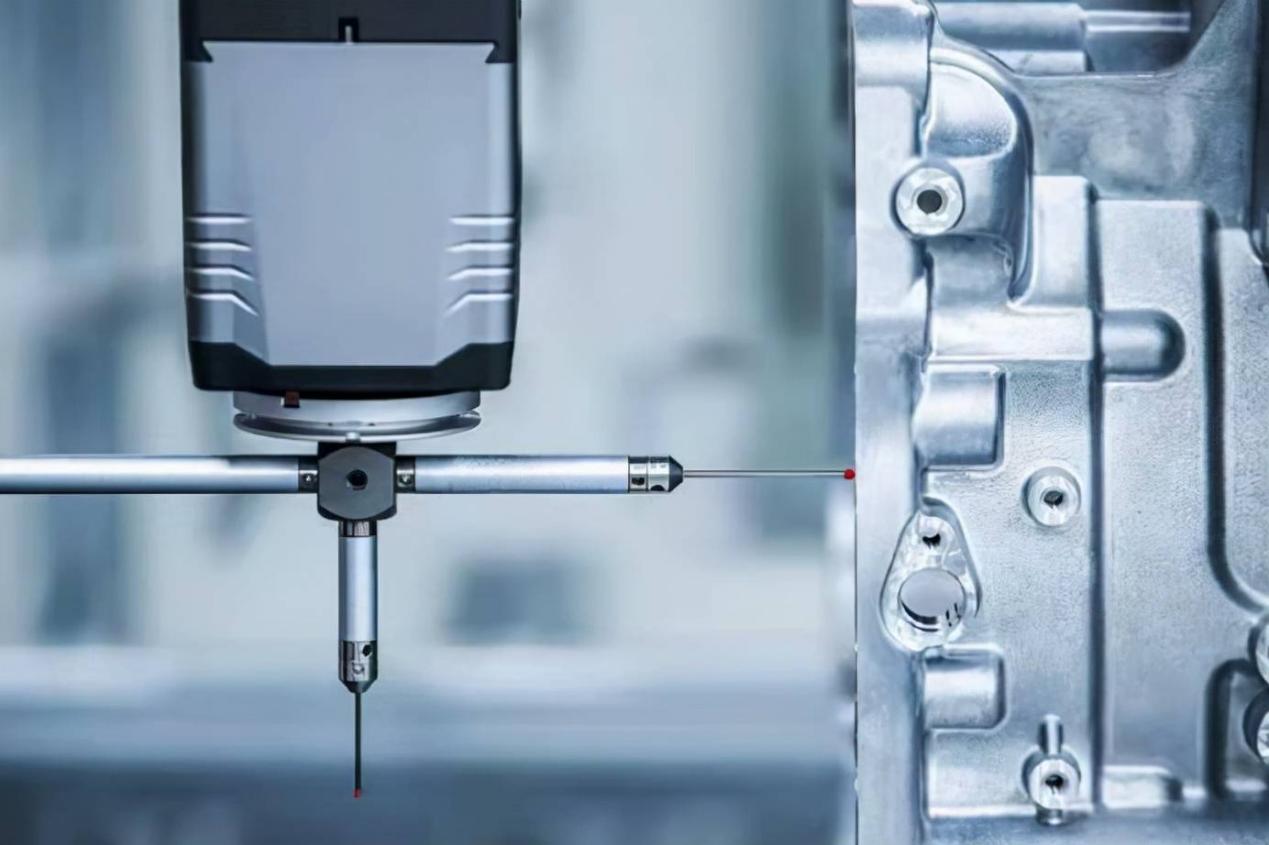

比如壳体阀体加工采用GROB加工中心,齿轴制造采用EMAG、PRAWEMA、JUNKER、Gleason的设备,渗碳淬火采用ECM真空炉,压淬采用EMA设备,质量设备采用行业顶级测量系统,包括ZEISS三坐标测量中心,KLINGELNBERG齿轮测量中心,Mahr系列测量设备,有效保障变速器总及零部件的形位尺寸和几何精度的精确测量。

制造范围涵盖轴加工,齿轮加工,壳体、阀体加工,总成装配及阀体总成、变速器总成测试等DHT变速器核心工艺,高精度设备占比≥70%,生产线采用柔性加工工艺局,可实现多款混合动力变速器及电驱传动系统的共线生产。正是这些行业内一流高精密顶尖设备、顶级制造工艺,炼就了DHT Pro混动电驱35万公里的耐用品质和卓越的NVH性能。

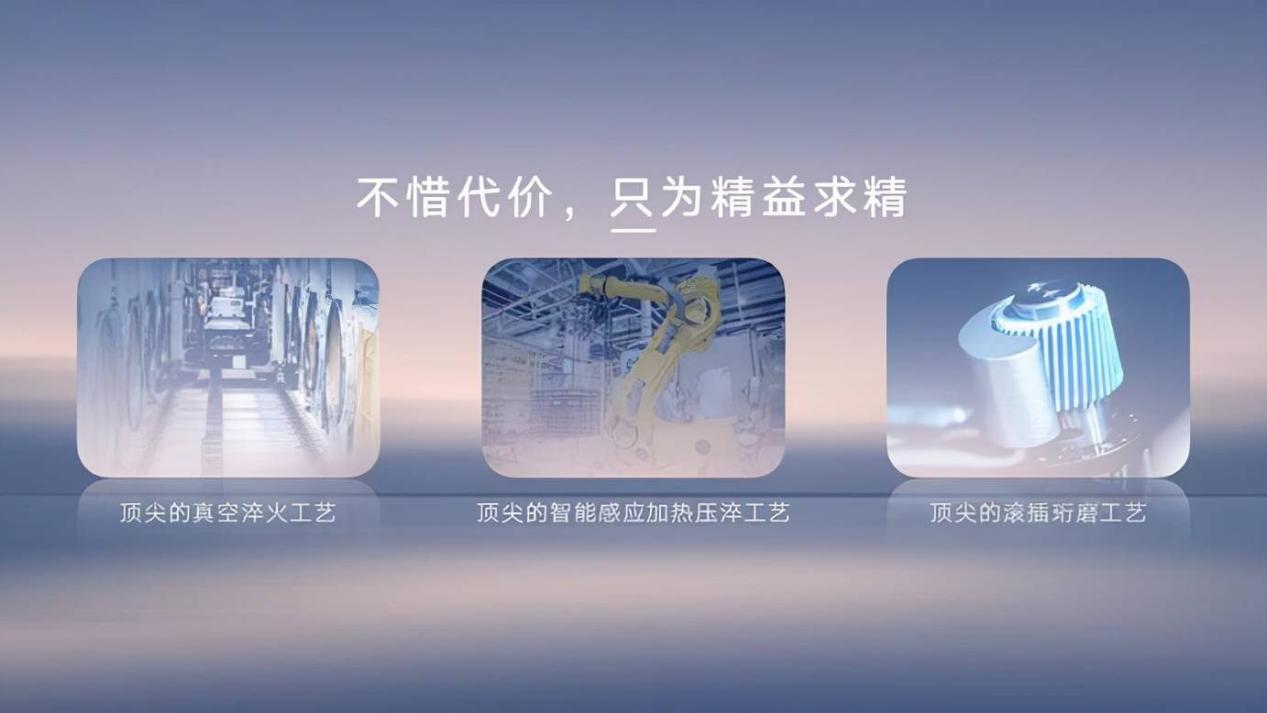

全球领先的真空淬火工艺,采用全球先进的法国ECM真空炉进行热处理,通过11个专用真空淬火炉,在960℃的高温下充分渗入碳原子再结合高度纯净的20Bar高压氦气淬火,在保证表面硬度达到60HRC的情况下还将芯部硬度控制在33HRC,硬化层深度波动可控制在±0.1mm范围内,内韧外刚,同时齿轮形状变形量小于8微米,优于行业水平2倍。

EMA全自动水冷压淬机,被称为“防止形变的破壁者”,热处理后的行星齿圈齿形变形控制在±8微米范围内,同时使热后小余量的珩齿加工工艺得以应用,突破了行业内齿圈热后不加工的现状。凭借此机器,吉利在亚洲第一个实现了“智能加热压淬工艺”大直径齿圈批量生产。

亚洲首台滚插珩复合机可以完美地将热前滚插内齿工艺和热后珩内齿工艺集成在一台设备上。这台高精度齿轮加工的“点金手”,通过特殊设计的刀夹具,实现从横向、纵向、圆周方向对齿轮进行加工,可以形成常规加工方式无法实现的三维“按需扭曲”特殊齿形及表面无规则纹理,齿面粗糙度从传统磨齿的Ra0.4提升到Ra0.25,表面加工痕迹深度小于2微米,优于行业内普遍采用的磨齿工艺的3.2微米。

特殊齿形+高精表面粗糙度使齿轮更平稳运行,相较传统加工方式齿轮噪声下降5-10分贝,同时也大幅减少齿面磨损及冲击,为为35万公里超长使用寿命和更安静的车内环境做出贡献。同时,1微米的轴颈平滑度、0-5微米的补偿精度、0.3微米超高精度三坐标测量等超精度加工和测量工艺,让DHT Pro万台品质始终如一。

有了微米级的工艺,还需要微米级的管理,由于变速器内部非常精密,对生产环境有着非常严格的要求。DHT Pro是中国品牌首个集成了60bar高压液动系统的混动电驱,液压系统阀体在微米工厂在一个“独立密室”进行组装,也就是10万级IC级无尘阀体装配车间,车间内部22℃恒温、35%恒湿,循环换气次数可达25次/小时,确保环境及产品满足标准要求。初、中、高三效过滤,空气中悬浮物大于等于0.3微米的粒子捕捉率达99.9%,比N95口罩过滤效果还好。

另外,DHT微米工厂还采用“0失误”智能选配系统,针对不同尺寸,不同厚度零部件进行微米级分组,其中18组差速器轴承垫片,16组离合器垫片,通过计算机智能“匹配”,保证“0”失误,“分微不差”,精细分组装配,实现整个装配过程的微米级控制,保证全生命周期的卓越品质。

除了生产工艺的把控,每一台变速器的下线,都要经过最严格的测试。吉利耗资数亿元打造的EOL测试和阀体测试两大测试体系,按照实际驾驶工况100%全自动检测,检测环节超过100步,分步参数多达685个,实现100%全自动检测,达成100%合格下线。每台变速器的功能、性能全部记录在案。

作为4.0电气化体系打造的重要一环,雷神动力新能源试验中心是首个全覆盖、全模拟、全开发的世界级虚拟仿真AI实验室,如底噪音只有8分贝的NVH实验室,能够模拟-40℃至60℃、5米-5000米范围内的动力总成极限气候环境模拟舱,能够克隆纽北赛道的高性能实验室等。其采用豪华、高端品牌严苛的研发、试验标准,支持全球顶级高性能品牌、超跑品牌的新能源动力试验。

凭借极具拓展性的硬件空间设计、电气化驱动平台和极具进化力的动力平台,微米级的工艺和源于豪华的试验标准,造就了全球首创的3挡混动电驱 DHT Pro,成为目前全球最紧凑、扭质比最高、最智能的混动电驱变速器,也使得雷神动力在在节油、动力、性能、静音等关键技术上已经全面超越了日系品牌,让我们不禁对中国的混动技术多了几分期待。

正是凭借着“微米级”的高精制造,源于豪华品牌的严苛研发试验标准,让DHT Pro 成为“混动神器”。

在参观之后,记者对星越L雷神智擎Hi-X油电混动版进行了短暂的试驾,最深的印象就是安静平顺,起步和处于20km/h以下时速行驶的阶段,依靠电机驱动,就是在开一台纯电动SUV的感觉,起步迅速、安静。

在环路或快速路等中速域工况时,油电同驱下,几乎不会感觉到发动机的介入,车内的震动和噪音也被很好抑制,三挡变速器让发动机与电机始终保持高效区间运行。

深踩下油门踏板,3挡电驱变速箱DHT Pro通过离合器滑摩匹配1挡大速比,在180kW的系统综合功率和540N·m的系统综合扭矩作用下,能感受到一定的推背感但并不是很强烈。

总体来讲,星越L雷神智擎Hi-X油电混动版,作为一款可全速域并联的混动车型,可以实现超低油耗和超长续航,驾驶时的舒适、安静使得它非常适合家用。