温州论剑,甲醇汽车如何破局?

来源:汽车商业评论(路行)2025-04-11 00:14

“我一直有一个观点,未来一定是扁线电机的天下。无磁电机对国内来说没有必要。我和大家交流这件事,希望将我们的经验分享给大家。”4月2日在北京,电驱动科技企业马威动力举行的媒体圆桌会上,马威动力董事长龙卫国在交流伊始就表达了明确的观点。

活动当日,马威动力宣布建成世界首条闭口槽连续波绕混磁电机大批量量产产线,并已开始给国内整车厂进行大批量供货。

该公司成立于1999年,由一支富有创造力和革命性的科学家团队创立,核心团队来自捷豹路虎、奔驰、宝马等知名车企,专注于高速、高功率密度电驱动系统的研发。

“闭口连续扁线混磁电机,全球你们能找到的任何地方,中国先生产出来了,而且这一定是最终的方向。”龙卫国表示。

闭口槽连续扁线混磁电机引领技术革新

回顾电机技术的发展历史,早期电机技术以工业圆线电机为主,效率低、体积大。2005年后,永磁同步电机(PSM)成为主流,但依赖于稀土材料,直接推高电机成本;2013年宝马i3采用混磁电机(HSM),平衡性能与成本。2010年开始,业内逐渐使用扁线绕组技术,从I-pin→H-pin→X-pin,逐步提升槽满率,但焊接工艺复杂,可靠性低。

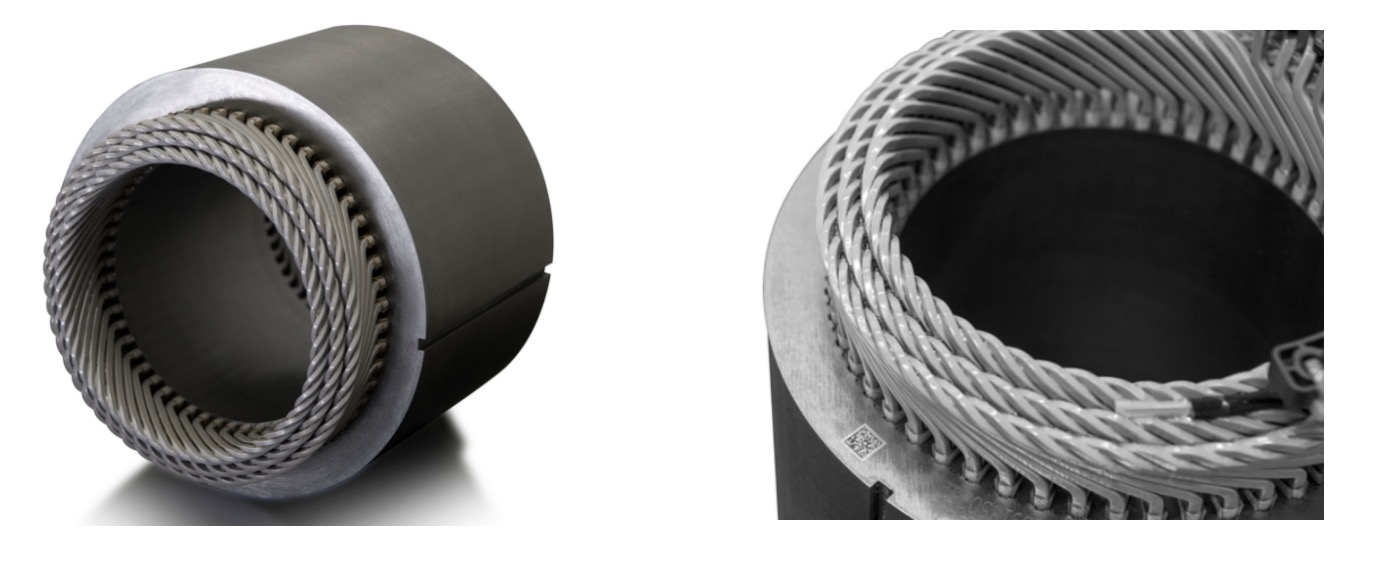

值此行业背景,2024年,马威全球首发闭口槽连续波绕混磁电机,在不使用特殊电机材料的情况下,兼具高功率密度(10.7kW/kg)、高效率(>97.5%)和小型化,同时成功实现了大规模量产,首个大批量生产工厂落地国内。

闭口槽连续波绕混磁电机应用了W-pin技术(焊点极少),解决了可靠性难题。

马威动力首席技术官Alex Michaelides博士解释道,对比市面上常规的Hair-Pin、X-Pin、I-Pin,每槽里面有四层到八层导体,一个槽里面就会有4个焊点。而因为焊点数量太多,焊点质量不可控,所以H-Pin、X-Pin,一般的产线上都会设一个专门的返修工位。

无焊点连续波绕组技术则不存在这个问题——无论是四层、六层、八层,最终焊点的数量是不变的,这就可以节省90%以上的焊点数量。

而与此同时,在电磁设计上,闭口槽连续波绕混磁电机通过应用三层的电磁设计,实现了更多的扭矩输出。

目前传统市面上见到的电机,双层的电磁设计比较常见。相比较而言,三层结构的优点在于扭矩可以理解为两部分,一个是永磁的扭矩,一个是磁阻的扭矩,两个共同协作。

目前传统市面上见到的电机,双层的电磁设计比较常见。相比较而言,三层结构的优点在于扭矩可以理解为两部分,一个是永磁的扭矩,一个是磁阻的扭矩,两个共同协作。

三层结构因为磁阻扭矩(5234)比例大,更容易产生弱磁,这样就可以在同样的输入条件下有更大的扭矩输出,特别是高速的情况下,可以有更好的效率提升。

除此之外,如果电机发生了故障,比如产生较小的短路电流,或者真正电机发生故障之后,该设计可以很好的保护电机,不至于整个系统全部损坏。这也是该设计带来的额外好处。

独创浸没式油冷闭口槽连续扁线混磁电机

在媒体圆桌现场,相关技术人员也进一步披露了马威闭口槽连续波绕混磁电机的更多数据。比如,闭口槽设计大幅减少齿槽转矩、扭矩脉动,降低转子损耗和温度,同时增强定子结构刚度,提高NVH性能。

结合闭口槽的结构优势,马威开发了全新的浸没式油冷方案,能够翻倍提升电机额定扭矩和功率。

国内目前做的喷淋式的油冷方案,是从转子里打进冷却油,变成油雾喷到定子上,让它流下来,冷却表面。因为转子和定子在零点几或者一毫米的空间里面接触,表面温度是最高的。

浸没式油冷,是让油从一边进入电机中,将定子浸在油里面,然后出来——定子是(1035)发热最多的,产生热最多的地方,把热量都带出去,(取得尽可能好的冷却效果,且冷却非常均匀),这样电流可以输得更多,扭矩产生也更多。

不仅是概念,马威也做出了实际的样机进行测试。测试证明,在整体的空间不变、电机大小不变、扭矩的输出和功率一致的情况下,经过先进的浸没式油冷技术,整体电机的性能翻了一倍。

值得一提的是,浸没式油冷技术的应用不要增加任何辅助的零部件,没有任何的成本增加。

龙卫国在现场表示:“浸没式油冷闭口槽连续波绕混磁电机通过技术创新,在功率密度、效率、可靠性、轻量化和成本控制方面全面超越传统电机,且已通过实际应用验证,我们在不使用特殊电机材料的情况下,已交付的B样机功率密度达到17.4kw/kg,代表了电驱动未来的发展方向。”

电机的设计,不仅包括电机,还包括控制器,是非常复杂的系统。这里面也涉及到整个产品的设计,需要各种软件、各种平台共同合作。

Alex Michaelides补充介绍了马威在电机设计方面的其他优势。他表示,控制器做好之后,同时控制软件也非常重要。

他透露,在经过了很多的研究之后,马威研发的电机在扭矩特性包括控制精度也有很多的提高。传统常见的扭矩控制精度是4%左右,马威通过进一步的算法研究可以达到2%,在控制算法方面有非常大的提升。

其应用的变频控制,借助智能软件,在低速驾驶时会降低频率,减少损耗;随着驾驶速度提升,可以改变频率,以便更精准地以更高的速度驱动,在全速度范围内从电机中获得最佳效率。

马威赋能行业,助力新能源汽车主机厂

“我们过去是看着国外的技术去追,追到这个程度了,没东西好追了,总不能再等着他们做。现在,需要我们做一些基础研究工作了。我真的希望不管是零部件企业也好、整车行业也好,认认真真的做一些深层次的研究。希望这个行业,大家认认真真的,根据汽车、根据自己的特点,每一个零部件做一个深入的研究。”在讨论的现场,龙卫国说道。

得益于对技术的不懈追求,马威动力凭借着强大的竞争优势在激烈的新能源汽车市场中助力主机厂产品脱颖而出。

早在大规模量产之前,马威动力已给数家世界超豪华汽车品牌提供定制化小规模量产,助力其在新能源电机方面的性能提升。

龙卫国透露,5年前电动车、摩托车大奖赛的时候,拿冠军的电动车Energica,电机就是马威供应的。其最近在开发的是杜卡迪,已经签了合同,供应所有电动系列。

“我们第一次供货,就获得了蔚来的优秀供应商,一个问题没有出过。我们和一汽红旗研发总院联合开发的电机,功率密度达到了10.7千瓦/公斤。”龙卫国说道。

目前,马威动力已建成全球首条闭口槽连续扁线电机的大规模量产产线,采用恒温恒湿的全封闭式制造以及高度自动化的生产,提高了产品质量和一致性,2024年已达产24万台/年。

除了应用于新能源汽车外,马威电机未来可扩展至低空飞行器、机器人等高附加值领域,满足多样化高性能需求。