智能座舱生态乱象:重复开发与体验低效困局

来源:汽车商业评论(马晓蕾)2023-03-06 20:45

2021年12月,奥迪工厂来了一只奇怪的“生物”。

Spot是奥迪和德国初创公司NavVis联合开发的一只机器狗,它用身上的三维激光扫描仪把奥迪工厂里的每一台机器和每一寸空间都扫描了下来。随后这些影像被凝合在一起,创建了工厂的“数字孪生体”,也就是一个虚拟的“双胞胎姐妹”。这个数字孪生体可以帮助工厂规划生产、更换设备、提升效率和节约成本。

由于Spot可以任劳任怨地无间断工作,不需要休息,它可以在48小时内完成对整个工厂的扫描。这项工作如果由人类来做,需要一个团队花费三周时间。

奥迪虚拟装配规划团队的负责人安德烈·科勒(Andres Kohler)说:“将所有的规划数据合并到我们的数字孪生体中,能够提前几年对未来的生产计划有一个整体的了解。”

Spot目前只是一个测试项目,比这个时代超前了几年。现阶段,大多数汽车制造商采用其他的扫描方式实现工厂的数字化,但在电动化和软件定义汽车等趋势下,数字孪生对于快速、安全和高效生产的重要性正在凸显。

图:奥迪和NavVis公司开发的机器狗Spot,可以在48小时内对整个工厂完全数字化扫描。

国际标准化组织(ISO)将工业化目的的数字孪生定义为“可观察到的制造元素的数字化表现。

利用孪生技术,汽车制造商可以将一个内燃机工厂改装成电动车工厂,可以在虚拟工厂中试装新工具,培训工人新工艺,并即时对这些工艺做出修改,以提高产出率及车辆质量。

数字孪生和更广义的工业元空间概念建立在工业4.0的概念之上,目的是通过数据收集(物联网)和处理,完善生产流程。

英伟达正在与宝马、通用、梅赛德斯-奔驰等合作开发虚拟世界平台——全宇宙(Omniverse),该平台的开发副总裁理查德·克里斯(Richard Kerris)称该平台是工业元宇宙的操作系统。他表示,工业背景下的元宇宙不是把每个人都变成“阿凡达”,它是一个允许三维虚拟世界之间无缝连接的网络。

他补充说:“当你有一个数字孪生体时,可以在投入资金之前,先在虚拟世界里试错。”他说,大到流程、工人,小到螺母、螺栓,一个全方位逼真的数字孪生体能给汽车制造商带来超能力。

数字孪生体最大的特征在于,它可以一直创造出新的东西。克里斯说:“你可以一直学习和研究新东西,比如训练自动化机器移动得更有效率,或以更安全的方式移动设备。”

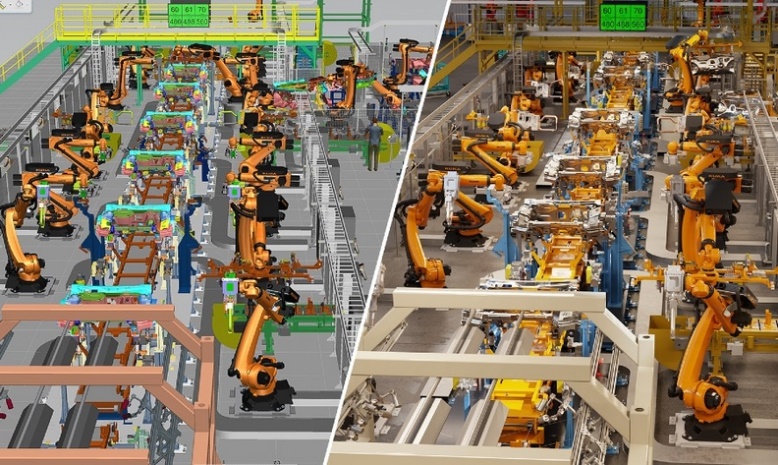

图:西门子工艺模拟系统与英伟达 Omniverse连接,实现了全方位设计逼真、实时的数字孪生(左)。

凯捷管理顾问公司(Capgemini)副总裁兼智能工业加速器全球负责人皮埃尔·巴尼翁(Pierre Bagnon)表示:“工业4.0的第一波未来工厂让人们对一些新技术先睹为快,但它并没有真正结合现实世界的数据和模拟能力,仍然存在很多孤岛。”

曾在罗伯特·博世公司工作了15年以上的巴尼翁说,在汽车行业,数字孪生可以打破产品开发(设计师和工程师的领域)和工艺工程(汽车从原型到生产)之间的壁垒。

巴尼翁的同事、凯捷的副总裁马蒂亚斯·艾森施密德(Matthias Eisenschmid)说:“我们想要的是一个理想的生产友好型产品设计。” 艾森施密德是是梅赛德斯-奔驰公司生产计划的资深顾问,他说,数字孪生是这一应用的变革者,允许产品和流程以同步、平行的方式发展。

“你可以得到一条从一开始就很成熟的生产线。”艾森施密德说,过去,你必须在实际生产中花费大量的时间和金钱提升和优化流程。使用工业数字孪生体,你可以在虚拟世界里提前发现并解决大部分问题。

巴尼翁和艾森施密德说,数字孪生可以将产品上市时间缩短20%至30%,将质量提高20%,将资源效率提高40%。

一切皆可数字孪生。设计师从虚拟模型开始,设计车辆的外观及内饰,涵盖装配、装饰和内部材料。然后根据设计图纸,工程师可以创建一个实体汽车的数字模型,包括所有的部件、平台和车身。在验证和测试阶段,数字孪生也可以用于碰撞测试、驾驶模拟和风洞测试。售后的OTA更新也可以由数字孪生体来实现。

雷诺集团正在创建自己的工业元宇宙,其中也包括一个数字孪生体。雷诺集团数字化转型总监埃里克·马奇奥(Eric Marchiol)表示:“我们希望拥有一个可操作的元宇宙空间,完整复制现实世界中发生的一切。”

雷诺的目标是到2025年,总成本节约3.2亿欧元,库存成本节约2.6亿欧元,车辆交付时间减少60%,制造业二氧化碳排放量减少50%。同时提升产品质量,将保修费用削减60%。

这是一个长达数年的计划,并分了四步走。

第一步,数据收集和标准化。这项工作始于2016年,当时雷诺创建了自己的App,能够在平板电脑上将车间实时数据可视化。然后,它创建了一个内部团队,破解可编程逻辑控制器、制造机器人和其他设备中的黑匣子的内容。

整个集团有1万个机器人,来自不同的供应商,如柯马(Comau)和库卡集团(Kuka),甚至还有几十年前的机器。“我们有大量的数据。” 马奇奥说。

“现在,雷诺能够以标准化的方式从设备中收集数据,每天接收10亿组。但是,只从设备上收集数据是不够的,因为我们仍有大量的手工操作。”马奇奥补充说,“为了捕捉这些数据,雷诺已经建立了数字工作站,跟踪人类的行为。”

第二步,雷诺正在利用西门子和达索公司(Dassault)的技术创建工厂的数字孪生体,模拟新设备,并正在扫描现有工厂,不放过每一寸空间。

第三步,雷诺跟踪供应商的所有出库和入库活动。“因此我们清楚地知道每辆卡车的位置。”马奇奥说,“这将雷诺的数据生态系统扩展到自身的工业足迹之外。”

第四步。雷诺将通过基于云的、易于使用的分析工具,在整个集团内利用工业元生态系统的力量。

元宇宙对于雷诺的电动化转型至关重要,该公司的电动车和电机将在法国北部的ElectriCity工厂中由分公司Ampere负责生产。

马奇奥预计,雷诺将在两年内建成一个功能齐全的元空间,最后一步是闭合自动反馈回路,允许使用数字孪生来修改制造机器人或压力机等设备的参数。

马奇奥说,这样的数字孪生体已经被用来为新的生产线建模,包括为机器人编程和在虚拟世界中进行安全检查。

图:雷诺位于法国Flins的工厂创新中心,该汽车制造商正在开发自己的工业元空间,包括广泛使用数字孪生。

其他汽车制造商也有使用数字孪生来推动效率、创新和成本节约。通用汽车与通用电气合作,开发了虚拟工厂试验台,对按订单生产的流程进行建模。数字孪生还测试了工厂车间的物理和信息系统的整合情况。

奔驰将与英伟达合作,为其位于德国拉斯塔特(Rastatt)的工厂建立了一个数字孪生体,从2024年开始,它将在MMA平台上生产纯电动入门豪华汽车。使用数字孪生体,梅赛德斯可以在不影响现有生产的情况下测试平台的实施及其工具和流程。

图:宝马iX1在德国雷根斯堡的生产。该工厂是宝马网络中首批被完全数字化映射的工厂之一,并由此产生了一个数字孪生体。

像梅赛德斯一样,宝马正在与英伟达合作,依靠数字孪生为工厂制造纯电动汽车以及软件定义的汽车做准备。该汽车制造商2022年6月透露,它的线上工厂iFactory使所有流程和整个生产系统的规划都是100%的虚拟。

宝马生产系统、计划工具车间、工厂建设负责人米歇尔·梅尔奇奥雷(Michele Melchiorre)在一份新闻稿中说:“生产计划可以在早期阶段将虚拟产品纳入虚拟工厂,这减少了规划工作和资本支出,同时,确保流程在提升过程中更有效、更稳定。”

宝马在雷根斯堡的工厂现在已经完全数字化了,它的数字孪生正被用于规划未来的工厂结构和配置。此外,宝马位于南卡罗来纳州斯帕坦堡的美国工厂和慕尼黑工厂都拥有数字孪生体。

宝马公司表示,它将在 2023年初完成对所有工厂的数字扫描,并与NavVis公司合作。该公司除了机器人狗Spot之外,还专门生产移动激光扫描仪,操作员可以将其绑在身上,在工厂车间内进行移动扫描。

NavVis公司数字工厂高级解决方案经理菲利普·夸德斯特格(Phillip Quadstege)说:“我们正朝着实时可视化工厂的方向发展。”

图:一台NavVis可穿戴式激光扫描仪在工作。这家德国初创公司正在与一些大型汽车制造商合作,对他们所有的工厂物品进行扫描和数字化。

NavVis扫描仪不仅能准确捕捉车间设备的位置,还能捕捉设备周边到天花板的空间。这可以确定还有多少空间可用于新设备,如果汽车制造商想扩大产量,这一点至关重要。

他说:“公司拥有的大多数数据都已经非常过时了。很多公司仍在以二维方式工作。即使是新的工具也需要在到场后进行扫描,因为现场图可能与实际安装不同,从而使数字孪生不准确。”

一旦工厂完成扫描,NavVis就会利用云技术创建一个数字孪生。夸德斯特格说,透明度是数字孪生带来的最大益处,公司内部任何地方的任何人都能看到工厂里发生的事情,即便身处千里之外。