全球第一大车企,中美亮红灯

来源:汽车商业评论(牛跟尚)2021-09-02 21:29

140年前——世界汽车还没有诞生时,“汉阳造”就是中国工业史上的标志和金字招牌。如今在应用信息技术推动制造业变革的工业4.0时代,位于汉阳黄金口的岚图汽车正以“新武汉造”代表的身份,助力中国汽车产业转型升级。

2个月前的6月30日参加东风公司第5200万辆产品——岚图FREE首台量产车下线时,就对岚图工厂有了首次印象。

8月31日,岚图工厂五大车间首次全面开放接受汽车商业评论等媒体长达3个小时的探访。探访获知,这座世界级数字工厂,符合工业4.0标准的世界级数字工厂,不仅集成东风汽车52年造车经验,还充分利用第四次工业革命和技术革新带来的红利,整合全球先进的制造技术和理念,大量采用IoT、大数据、边缘云及AI等领先技术。

它具有高效智能的冲压车间、全自动焊装车间、无尘化智能环保涂装车间、全自动树脂车间以及数字化总装车间,配备阿特拉斯力矩工具、全球首创T形柔性化车身吊具、全球最大吨位3300T的双螺杆注塑成型机、4连杆随行可调助力臂等全球领先的工艺设备,以及法拉科机器人、AGV自动传送输送车智能设备,实现数字化管理与高自动化作业。

从研发、制造到客户评价,岚图汽车设定了严格的品质验证程序,通过50个节点、12338项“魔鬼训练”般的验证项目,达成高端品牌质量目标。

从研发、制造到客户评价,岚图汽车设定了严格的品质验证程序,通过50个节点、12338项“魔鬼训练”般的验证项目,达成高端品牌质量目标。

在全球车型中首次采用2000MPa铝硅涂层材料的车门防撞梁,强度达到行业领先水平。

据介绍,车身高强钢占比达75%,其中1500MPa以上热成型比例高达31%,主要应用于车身A 柱、B 柱、门槛、中通道、座椅横梁、前后纵梁以及前后门防撞梁等车身骨架件上,热成型比例较奥迪e-tron(27%)、宝马X7(16%)等豪华品牌具备领先优势。

如果说东风的创建是全国聚宝,岚图的创立堪称全球聚宝。从人、机、料、法、环等,岚图工厂的水平在东风公司、行业都是可圈可点。

1、冲压:最高可达每分钟15件

首先参观的是冲压车间。

相较传统高速冲压线,岚图冲压车间拥有一系列先进技术,其中上料工位采用了相比传统的视觉对中和重力对中更先进的光学对中技术,生产稳定性和精确性提升10-12%。拉延工序使用伺服液压控制技术,使板材在拉伸成型过程中更好控制零件的开裂、起皱,并将同批次零件生产的尺寸波动控制在最高水平(0.27mm)。

在如此快速度的生产条件下,需要保证外观零件表面星目凸点、凹坑不良的大小低于10μm;零件毛刺管理部位保证在0.15MM以内,非管理部位保证在0.3MM以内,优于传统豪华品牌的误差率。

尤其是冲压件凹凸面检测,相比常规的视觉对中和重力对中,光学对中的稳定性和精确性更好,提升10-12%。

冲压车间采用全自动连续冲压线,最高每分钟15个冲次,不良率控制在1%以下。

2、焊接:自动化率99%

2、焊接:自动化率99%

冲压的下一道工序是焊装。

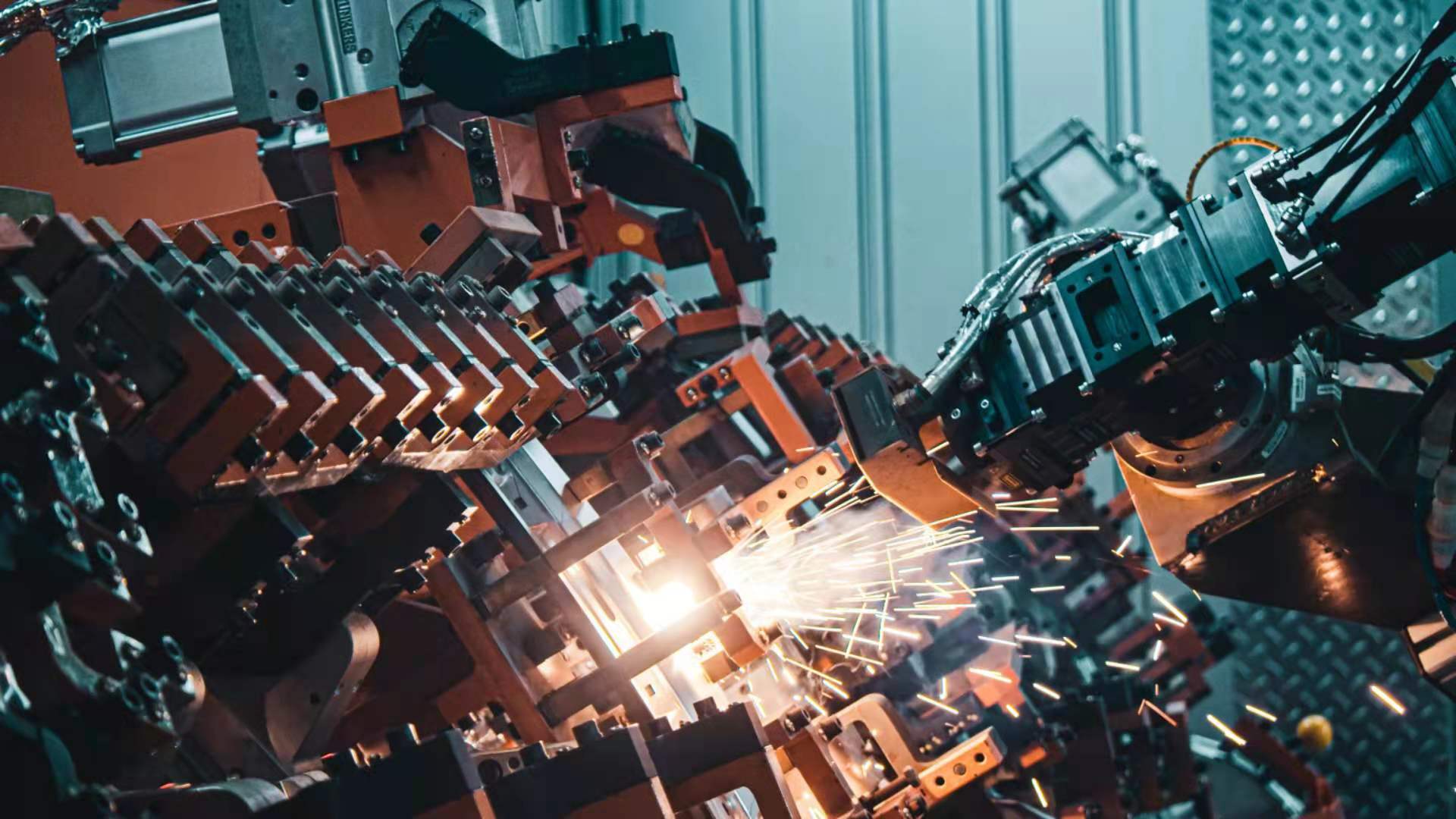

岚图焊装车间拥有400余台法拉科机器人,自动化设备国内领先,整车焊接全部由机器人自动完成,焊接自动化率达到99%,处于国内领先水平

与很多主机厂多采用一条专线,最多能满足两款车型的焊接需求相比,岚图所有车型全部能在一条生产线上柔性化生产,支持、兼容不同车型的焊接需要。

车门窗框处采用激光熔焊,顶盖采用激光钎焊,不仅可以减少外露焊点数量,高度保证焊接精度,还能增加外观精致感、品质感。采用激光熔焊,焊接翻边有效宽度相比普通点焊可以减少5mm,实现单车减重约1kg,同时提高车窗通透率,改善乘车舒适性。

据介绍,岚图汽车实现100%车身涂胶&焊点精度及质量检测,智能制造全面应用于监控生产。全部使用自动涂胶设备,配备涂胶随行检测,实时控制品质;整车高强钢占比75%,使用中频自适应监控,保证焊接品质。

一辆岚图汽车整车有6800多个焊点,除常规工位间焊点品质检查、每班次巡检、全检外,岚图还定期进行全车焊点破拆、撕裂检查,焊点质量合格率100%。

3、电泳漆:12年以上防腐级别

涂装车间是汽车公司保密部门,喷涂车间一年四季保持恒温,20-26度,由于工艺保密和对无尘化作业的限制,一般不对外开放。

岚图涂装车间采用国际顶级品牌水性漆材料进行全自动化涂装,生产线应用了国际上先进的水性面涂喷涂技术,采用水性涂料替代了传统的溶剂型涂料。电泳漆的标准是12年以上防腐级别。

涂装车间前处理电泳线为全自动化生产线,生产工艺按欧洲12年防腐防锈设计。

底盘涂胶采用人性化设计,采用14台360度自由旋转机器人;3台液态阻尼机器人并采用3D枪嘴喷涂,能实现全方位360度悬转。采用环保水性液态阻尼片,从车身前围、地板、轮罩、后行李箱内覆盖面积达1.6平方,几乎全覆盖,以越级品质全面超越业内领先水平。

岚图汽车还建立了独有的VES和严苛的精致质量评价体系,处于该体系的人员在一间模拟外界太阳光的房间里,仔细观察车身漆面,评价颜色,以达到行业内一流的颜色均一性。

4、火焰处理:业界少有

4、火焰处理:业界少有

一般汽车厂分冲压、焊接、涂装、总装四大工艺,岚图汽车多了树脂车间,主要生产前后保险杠等,保证与车身一致性的色彩。

岚图全自动树脂车间配备全球最大吨位3300T的双螺杆注塑成型机,能够高效、快速地实现保险杠和翼子板成型切换。

通过螺杆旋转把塑料粒子从固体变成熔融状态,半液态,然后用压力把它打到膜腔里面,冷却成型,属于全自动过程,60秒即可完成一件。

岚图拥有业界少有的火焰处理工艺。火焰处理是将天然气和空气9:1混合,点火后火苗高度大概在8厘米左右,对树脂件进表面处理,再进行喷漆,使得油漆附着力更高。

5、拧紧数据:可追溯10年

总装车间配备业内最好、全球顶级品牌阿特拉斯伺服力矩系统工具,全球首创T形柔性化车身吊具,并采用4连杆随行可调助力臂,提升装配操作的准确性与稳定性。

自主开发力矩管理系统,可管控每一台车中每个螺丝的力矩是否合格。拧紧数据实时采集及存储,可追溯期为10年,能达到拧紧不良“0”流入市场。

相比传统的燃油品牌车间, 岚图总装工厂增加了空气悬架检测、三电检测(包括高压绝缘、电位均衡、快/慢充功能)等检测项目,其中三电检测位居行业先进水平。

三电检测检测区域全覆盖,过程无死角,共包含5个检测区域:底盘线、最终线线、检测线、淋雨线、涉水跑道。

岚图汽车采用与特斯拉、蔚来相同三电检测标准,采用三电部件——高压系统——整车的检测流程,从“三电”部件(电机、电池、电控)开始,延展到整车高压系统(高压配电盒、车载充电机、高压线束等),最后落点到整车,保障出厂车辆安全、可靠。

总装车间完全数字化运营管理,并打通前端销售和生产后台,做到100%可追溯、方便售后服务,打通前端销售和生产后台,实现完全数字化运营。

总装车间看点还有全球首创T形柔性化车身吊具,不仅可支持当下的SUV,还可兼容轿车、MPV车型的混线生产,且针对不同轴距车型可进行柔性切换。

相比于一些车企助力臂采用笨重的硬连接结构,采用气缸控制的4连杆随行可调助力臂,自由可调、更加灵活,保证安装的精准性。

探访结束后,岚图汽车COO蒋焘一行还接受了专访。以下专访节录。

1、用OKR鼓励员工去找改进课题

1、用OKR鼓励员工去找改进课题

汽车商业评论:今天看了我们的工厂很先进,知道蒋总也是老汽车人,咱们岚图将来会不会打造岚图的生产方式?

蒋焘:我们现在叫“匠心工厂”,有自己的一个方法论,比如说最底层的就是企业文化,企业文化是36个字,像这里面就是12个字:用户导向、问题导向、日清日结,这是一部分。往上走就是关于环保的,关于安全的,再往上走就是关于现场管理的,就是标准化加改善加5S。

汽车商业评论:咱们在过程中是参考了哪些标准?

蒋焘:我们也参考了日产的、大众(包括奥迪)的,还有本田的,这几家我们都参考了,包括一些互联网的,我们工厂原来是做全面质量管理,将质量的目标分解到每个单位,分解到每个班组。但是现在用OKR,我们要鼓励员工自己去找到一些改进的课题,然后去解决这些课题,这也是跟原来不太一样的地方。

汽车商业评论:去年的疫情,今年的芯片短缺,把所有的生产方式冲破了,丰田的方式也突破了,它叫准时化生产,把什么东西都想到,但是很多事你想不到,疫情你想不到,芯片短缺你想不到,岚图将来的灵活性柔性化应对方面有没有自己的想法?

蒋焘:确实这一次的疫情对原来的生产方式打击应该是非常大的。我们现在生产与销售之间无缝对接,订单跟我们生产系统完全是打通的,关于数字化这一块,我们正在做这个事情。现在我们生产车也是这样的,我们生产的每台车都是有订单的,中间不会有浪费。

2、5G是数字工厂未来的一个网络底座

汽车商业评论:看到联通现场导入5G,因为5G在车辆无人驾驶、自动驾驶方面很多,但是把它引入工厂里面有什么现实意义呢?

联通专家:5G主要相当于把原来的有线给无线化了,原来有线,比如咱们现在一款车,后面几款车,要调整产线的时候调整就很不方便,如果是5G网络下面,它调整起来就非常方便,整个制造系统的灵活性非常高。

5G对于自动控制,原来的4G wifi时延非常高,但是5G时延非常低,对于工业现场的控制,它对时延要求非常高,5G非常适合于工业现场的工业控制这一块。

5G用在工厂里面叫5G+MEC这样一个企业专网,相当于为企业建了一个5G的无线局域网,企业内部的数据全部在MEC服务器上,这样绝对保证了数据的安全性。5G对于工业互联网,对于工业制造是一个非常好的无线技术。

蒋焘:我给你举个例子,你看到很多汽车它里面有很多的线,这么粗一块管线包,下面集成跟集成之间,底下都是线头,而最容易出问题的就是线,比如现在的焊接机器人有很多线连接,焊接的时候会产生火花飞溅,火花长时间打到线上,时间一久线就容易出问题,而寻找具体是哪根线出了问题是非常困难的。

未来,所有的集成之间通过5G通讯,不需要线,所有集成都是孤岛,这台集成跟这台集成是没有线的。 你可以在电脑上模拟,把它所有的通信模拟好,模拟好之后,直接把技术放到那里,它就可以干了,不需要那么多的线,不需要去调试那个线到底通过不通过,这个对未来整个生产方式有很大的改变。

汽车商业评论:它是不是数字化工厂的一个方向,将来都要有5G?

联通专家:对,因为你现在不管是wifi还是4G的技术,都没有办法满足现在工厂的需要,自动控制时延要求非常高,还有安全性,工厂里面的环境对安全性要求非常高,wifi覆盖不到,而且wifi没有像5G那么稳定,5G是数字工厂未来的一个网络底座。