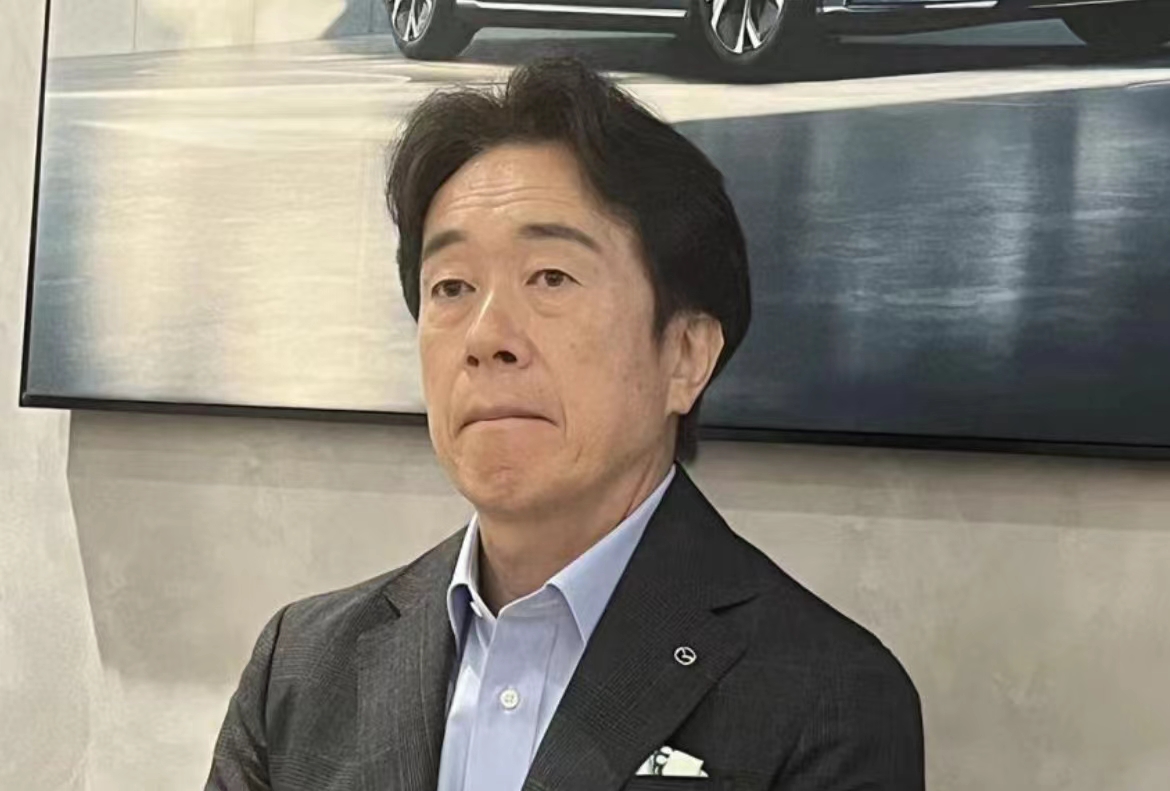

马自达社长毛笼胜弘:从MAZDA EZ-6开始,实现在中国事业的反弹、回升

来源:汽车商业评论(钱亚光)4月28日 15:49

在北京国际车展期间,著名的零部件供应商延锋在位于北京的体验中心举办了为期3天的技术体验日,展示内外饰、座椅、电子、安全等近30多项创新成果。

其中,延锋带来了多款低碳系列产品,体现了在产品设计与研发上的可持续理念。

随着生活水平的提高,人们对汽车的要求也不再限于交通工具,有一种趋势是把它当做除了家和办公室的第三空间,因此对其舒适、安全、健康、环保有了更高的要求。

而这种消费需求与国家的“双碳”目标以及汽车工业的发展方向正好是相符的,越来越多的原料及汽车零部件企业开始采用新技术、新材料、新工艺帮助汽车行业实现低碳化发展,在汽车内饰领域,低碳化环保化就也成为了重要发展趋势之一。

汽车供应链领域实现碳减排的关键在于采用新技术、新材料、新工艺。《新能源汽车产业发展规划(2021-2035年)》也提到,要求加强新材料技术的布局,大力支持碳化硅功率器件、轻量化材料、低成本稀土永磁材料等研发,来支持新能源汽车的发展。

延锋在推进碳减排的过程中,主要沿着轻量化、绿色材料和循环利用三个方向进展。

轻量化是汽车发展的主题之一,对降低整车能耗和消化新能源化带来的整车重量增加有特殊的意义。相关数据显示,新能源汽车的发展也对轻量化提出了一定的要求。根据权威机构测试,电动汽车重量每降低10kg,续航里程可增加2.5km。汽车减重不仅减少了油耗,还减少了车辆的二氧化碳排放。

绿色材料是延锋可持续发展战略的一个重点领域,要求企业必须在材料开采以及产品生产过程中加大清洁能源的使用,提升绿色原材料的供应能力。它主要包括源自大自然、可回收的原材料,比如原料取自玉米和甘蔗的纱线,由羊毛、亚麻、竹子、棉花等天然材质按比例混合制成天然纤维。

循环利用也是实现碳中和的重要途径。汽车作为我国的支柱产业,每年在钢铁等金属材料,以及玻璃、塑料、橡胶等非金属材料方面的消耗巨大。对这些材料进行合理地回收利用,不仅可以提高资源再利用率,降低汽车生产商的成本,还可以改善环境、节约资源等。

在技术展上,延锋展示了在汽车内饰上减少碳排放的努力。

BASSI®竹元素门板的设计来源于将自然舒缓体验与东方禅意、关爱地球有机融合,首次大胆尝试将竹元素全方位植入汽车内饰的设计。该门板在嵌饰板的位置使用了竹皮装饰件,并在门板上装、扶手、地图袋及门板骨架采用了多种竹纤维复合材料,提升座舱品质感的同时传递可持续理念,彰显新中式美学意境。

嵌饰板的位置以竹皮装饰件替代传统木皮或科技皮,有效减少30%的碳排放。竹皮独特的纤维纹理,与木皮和科技木纹理相比,兼具极简主义与独特的中华韵味。

竹子质硬韧性强,生长周期短,在我国南方地区盛产,三个月就能长高30多米,与生长周期缓慢的树木相比对生态非常友好,可大面积应用在座舱内饰各种产品的表面。

凭借对材料特性的深刻理解,结合现代工艺,通过将竹皮片薄、反复去色,经过数遍打磨后拼接上色,不仅保留了竹独特的风骨气质还为竹这一中国传统材质赋予了更多现代设计的可能性。

此外,在门板上装、扶手、地图袋及门板骨架等位置,也采用了多种竹纤维复合材料。通过将竹纤维按照5%-50%等不同比例添加到不同材料中混合使用,可最多减重17%,减少碳排放30%。 提升产品质感的同时,又能实现天然抑菌,降低气味。

可持续材料的应用是延锋可持续发展战略的一个重点领域。Reco座椅采用了多种材料,包括聚对苯二甲酸乙二醇酯 (PET)、聚氨酯 (PU)饰条、回收泡沫、热塑性泡沫、绿色钢架、PET 轻质座椅背板和混合坐垫。

PET PU饰条由100%的回收软饮料瓶制成,可减少20%以上的碳排放,半透明且触感柔软。座椅底盘还采用高强度再生塑料代替传统的金属座椅底盘,座椅骨架使用100%废钢作为原材料,并使用绿电生产再生钢骨架,碳排放降低60%以上。

座椅背板采用回收的PET材料,兼顾了轻量化和造型需求。混合坐垫使用高强度可回收复合材料代替金属,减少碳排放20%,并为表面处理技术提供了更多选择。

Reco座椅使用回收泡沫和热塑性泡沫相结的方案,可提供更好的弹性和支撑力。此外,这种泡沫在生产和成型过程中使用工业废水蒸汽,大大降低了能耗和排放。

与常规座椅相比,与传统座椅相比,Reco座椅从发泡到钢骨架都采用了创新的可回收材料,可减少高达40%的产品碳排放量。

ClickRim方向盘创造性地采用模块化概念,将方向盘设计成分段式轮圈,可实现对不同材质轮圈的分段式替换。无论是织物、皮革、人造革,还是任何其他包裹或注塑材料,方向盘的这些表面材料都能通过可更换的分段单独定制,以满足特定的要求。方向盘配备可预装离手检测和加热模块,同时可实现完全自动化包覆,使得制造时间大大缩短。

同时ClickRim方向盘的所有部件都采用可回收材料。得益于模块化设计,各个部件都可拆卸,并返回到材料循环中。金属骨架、以及表面材料均可回收利用。在方向盘的包覆过程中减少了发泡材料的使用,从而使每个方向盘的二氧化碳排放量减少 1公斤。

由于传统方向盘的包覆采用复杂的手工工艺,生产一个方向盘平均需要约60分钟。ClickRim的创新设计可为每个方向盘节省约三分之二的生产时间,可显著提高方向盘装配的效率,进而减少制造过程种产生的碳排放。

延锋近年来积极深入研究可持续表面材料开发和应用。ecoSkin作为代表,其独有的环保性能可有效改善车内气味问题,创造绿色友好的座舱体验。

ecoSkin采用可回收的热塑性弹性体材料 (TPE) ,可应用于汽车座舱内绝大多数内饰的可视面。有着逼真的手感纹理,细腻亲肤,兼具特殊耐污性能,极易打理。相比于传统包覆件,无包覆R角限制,有更大的造型自由度。不仅提供可定制的多配色组合,还可根据需要实现材质的透光,同时多纹理集成的工艺可大大缩短制程,降低制造过程碳排放。因制造过程无溶剂,可大幅减轻VOC挥发问题,是一款对环境极其友好的产品。

最新一代的ecoSkin®无线充电模块,整体使用ecoSkin表面技术,在一个产品上实现了同一材质的不同配色、透光等不同方式应用。通过一体注塑成型,整体减重高达37.5%,是ecoSkin在座舱产品上实现高质感,又兼顾低碳环保的又一创新成果。

此外,本次技术活动还展示了包括带来沉浸式音频体验的CYMATICX声流座舱、业界首创四向电动独立调节上靠背的Hover™ SPA零压座椅、可实现“自然风”“超大面积扫风”及“分羽”等多种创新出风模式的婉风电动出风模块、超低延迟电子外后视镜等一系列行业领先的智能座舱产品。这次活动吸引了大批客户和媒体,建立了深入交流,并获得非常积极的反馈。